функції

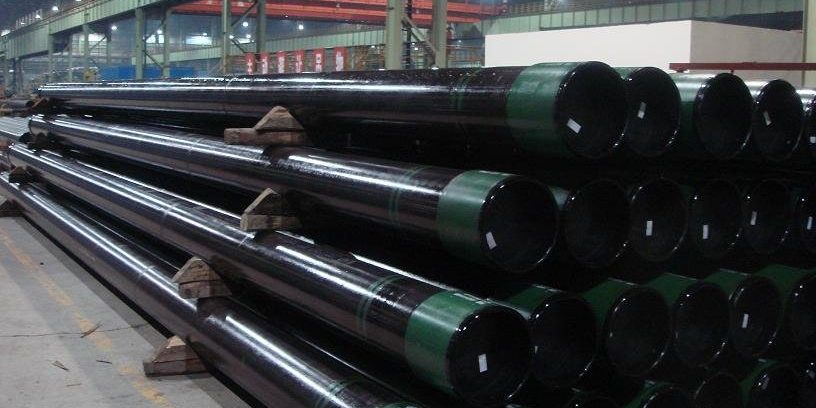

Труби насосно-компресорні використовуються для доставки нафти і газу з підземних запасів до поля для подальшої обробки.

Труби насосно-компресорні потрібна стійкість до механічних навантажень, оскільки вони схильні до дуже високих навантажень і деформацій в ході виробничих операцій.

В додаток, розміри насосно-компресорні труби повинні бути належним чином розраховані для підтримки очікуваної нафти і газу потоку від землі до поверхні (занадто малий діаметр зменшує швидкість виробництва і рентабельність інвестицій за ліцензією свердловини, в той час як занадто великий трубка буде генерувати невідновні витрати за рахунок більшої кількості стали, використовуваної для будівництва бурової проти. фактичне вимога (сталь для обсадних і насосно-компресорних труб).

Розміри і матеріали

Труби насосно-компресорні виробляються в безшовному і звареному виконанні, в діапазоні розмірів 1.050 в 5 1/2 дюймів (зверніться до цієї статті, щоб побачити розміри AP5CT насосно-компресорних труб) і в наступних класах матеріалу: Н-40, J-55, K-55, N-80, L-80, З-90, Т-95, Р-110, Q-125 (Більш детальна інформація про API 5CT НКТ матеріали в цій статті).

торцеві з'єднання

Основні типи з'єднань для насосно-компресорних труб є NUE (без засмучена), ЄС (зовнішнє розлад) і преміум. Стійкість до корозії під кислими умовами експлуатації є дуже важливою характеристикою ТПНПА, особливо для обсадних і насосно-компресорних труб.

Виробничі процеси обсадних і насосно-компресорних труб, включають:

Безперервний процес оправлення прокатки і процес лавки поштовху для розмірів між 21 і 178 мм О.Д..

Підключіть стани для розмірів між 140 і 406 мм О.Д..

Крос-рол проколювання і Пільгер прокатки для розмірів між 250 і 660 мм О.Д..

Ці процеси, як правило, не допускають термомеханічну обробку для звичних смуг і пластин продуктів, використовуваних для зварних труб.

тому, високоміцний безшовних труб повинні бути отримані за рахунок збільшення вмісту легуючих в поєднанні з відповідною термічній обробці, такий як гарт & загартування.

Зустріч фундаментального вимоги повністю мартенситной мікроструктури, навіть при великій товщині стінки труби вимагає хорошої прокаливаемости. хром (Cr) і Марганець (Міннесота) наведені основні легуючі елементи, які використовуються для отримання хорошої прокаливаемости в звичайному термообробленому став.

проте, вимога для хорошого сульфидной розтріскування (SSC) опір обмежує їх застосування. Mn має тенденцію до сегрегації під час безперервного лиття і може утворювати великий MnS включення, які зменшують водень розтріскування (ЕТА) опір. Більш високі рівні Cr може привести до утворення Cr7C3 осідає з грубої пластинчастої морфологією, який діє в якості водневих колекторів і тріщин ініціаторів.

Легування молібдену може подолати обмеження Mn і Cr легування. Мо є набагато сильнішим, ніж затверджувач Mn і Cr, так що він може легко відновити ефект зменшеного кількості цих елементів.

за традицією, сортів OCTG були вуглець-марганцевої сталі (до рівня міцності 55-KSI) або Мо-містять сорти до 0.4% ви. В останні роки, глибоке буріння свердловин і резервуари, що містять забруднюючі речовини, які викликають корозію створили великий попит на більш міцні матеріали, стійких до водневого охрупчіванію і SCC.

Високо відпущений мартенсит є структурою найбільш стійкою до SSC при більш високих рівнях міцності, і 0.75% є концентрація Мо, який виробляє оптимальну комбінацію міцності і плинності до опору SSC.