Fonksiyonlar

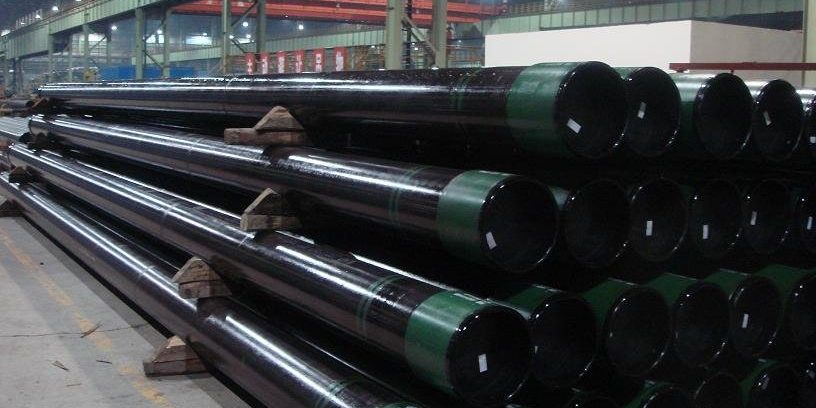

Boru boru kadar daha fazla işlem için alanına yer altı rezervlerinde petrol ve gaz getirmek için kullanılır.

Boru boru üretim işlemleri sırasında çok yüksek yüklere ve deformasyonlara tabi olarak mekanik strese karşı direnci ihtiyaç.

Ek olarak, boru boru boyutları doğru bir yüzeye yere beklenen petrol ve gaz akışını desteklemek üzere hesaplanmalıdır (Bir çok küçük çaplı üretim oranı ve kuyu deliği lisansları yatırımın geri dönüşünü azaltacağını, çok büyük boru yüzünden delik yapı vs için kullanılan çelik büyük bir miktar geri kazanımı mümkün olmayan maliyeti oluşturacaktır oysa. gerçek gereklilik (kaplamalı boru boru çelik).

Boyutları ve Malzeme

Boru borular ve dikişsiz yürütme üretilmektedir, büyüklüğü aralığında 1.050 için 5 1/2 inç (AP5CT boru borular boyutlarını görmek için bu makaleye bakın) ve aşağıdaki malzeme sınıflarda: H-40, J-55, K-55, N-80, L-80, C-90, T-95, P-110, Q-125 (API 5CT boru malzemeleri ile ilgili daha ayrıntılı bu makalede vardır).

uç Bağlantıları

boru boru bağlantıları ana tip NUE olan (üzülmeyen), ABE (dış üzgün) ve prim. ekşi çalışma koşullarında korozyon direnci çok önemli bir OCTG özelliğidir, Özellikle kaplamalı boru için.

kaplamalı boru boru üretim prosesleri içerir:

Sürekli mandrel haddeleme işlemi arasında boyutları için itme tezgah işlemi 21 ve 178 mm OD.

arasındaki boyutları için değirmen haddeleme Tak 140 ve 406 mm OD.

Çapraz rulo delici ve Pilger arasında boyutları için haddeleme 250 ve 660 mm OD.

Bu yöntemler genellikle, kaynaklı boru için kullanılan şerit ve levha için termomekanik işlem alışılmış izin vermez.

bu nedenle, yüksek mukavemetli dikişsiz boru gibi uygun bir ısıl işlem ile bir arada alaşım içeriklerini arttırarak üretilmelidir söndürme & tempering.

daha büyük boru çeper kalınlığı bir tam martensitik mikro temel gerekliliğin karşılanması iyi sertleştirilebilme gerektirir. Krom (Cr) ve Mangan (Mn) Ana alaşım elementleri geleneksel ısıl işlem çelik iyi sertleşebilirliği üretmek için kullanılır.

ancak, çatlama iyi sülfit stres için gereklilik (SSC) direnç kullanımlarını kısıtlar. Mn sürekli döküm sırasında ayrılmaz eğilimindedir ve hidrojen neden olduğu çatlama azaltan büyük MnS içerikleri oluşturabilir (BU) direnç. Cr7C3 oluşumuna yol açabilir Cr yüksek seviyeleri kaba plaka şekilli morfolojiye sahip çökelir, hidrojen toplayıcıları ve çatlaklar başlatıcılar olarak işlev yapar.

Molibden ile alaşım Mn ve Cr alaşım sınırlamalarını aşmak. Mo, Mn, Cr çok daha güçlü bir sertleştirici, bu nedenle kolayca bu elemanların daha az miktarda etkisini kurtarabilirsiniz.

Geleneksel olarak, OCTG sınıflarda karbon-mangan çelikler edildi (55-KSI gücü seviyesine kadar) ya kadar notlar Mo içeren 0.4% Pzt. Son yıllarda, Hidrojen gevrekleşmesine ve SCC dayanıklı yüksek mukavemetli malzemeler için derin kuyu delme ve aşındırıcı atak neden Kirli maddeler içeren rezervuarlar oluşturduk güçlü bir talep.

Yüksek tavlanmış martensit yüksek mukavemet seviyelerinde SSC en dayanıklı bir yapı olduğu, ve 0.75% akma mukavemeti ve SSC direncine optimum kombinasyonunu üreten Mo konsantrasyonudur.