funktioner

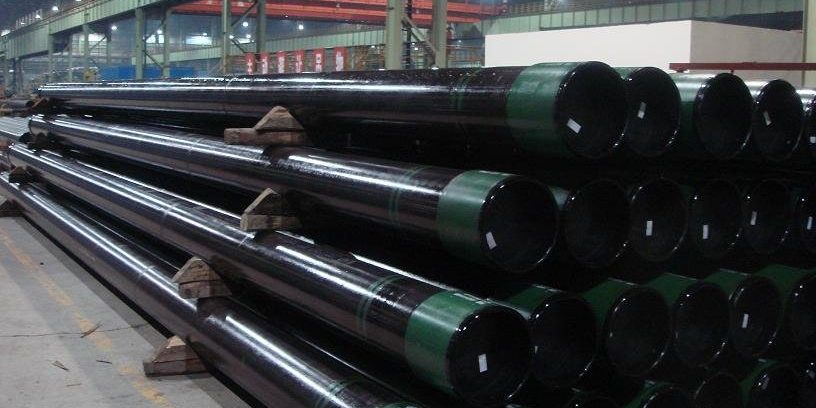

Slang rör används för att föra olja och gas från de underjordiska reserverna upp till fältet för vidare bearbetning.

Slang rör behöver motståndskraft mot mekaniska påfrestningar som de utsätts för mycket höga belastningar och deformationer under produktionen.

För övrigt, slang rör storlekar bör vara korrekt beräknas för att stödja den förväntade olje- och gasflödet från marken till ytan (en för liten diameter skulle minska produktionstakten och avkastningen på investeringen på borrhålet licenser, medan för stor slang skulle generera icke-återvinningsbara kostnader på grund av den större mängden stål som används för borrningen konstruktion vs. det aktuella behovet (stål för höljet och slangledningar).

Storlekar och material

Slang rör tillverkas i sömlösa och svetsade utförandet, i storleksintervallet 1.050 till 5 1/2 inches (konsultera den här artikeln för att se AP5CT slang rör storlekar) och i följande materialkvaliteter: H-40, J-55, K-55, N-80, L-80, C-90, T-95, P-110, Q-125 (Mer information om API 5ct slangmaterial är i den här artikeln).

end Anslutningar

De vanligaste typerna av anslutningar för slangledningar är NUE (icke-upprörd), UES (extern upprörd) och premium. Korrosionsbeständighet enligt sura förhållanden är en mycket viktig egenskap OCTG, särskilt för höljet och slangen.

Tillverkningsprocesserna för höljes och slangledningar inkluderar:

Kontinuerlig dorn-valsningsprocessen och skjutbänk process för storlekar mellan 21 och 178 mm YD.

Plug kvarn valsning för storlekar mellan 140 och 406 mm YD.

Cross-roll piercing och Pilger rullar för storlekar mellan 250 och 660 mm YD.

Dessa processer typiskt inte tillåter den termomekaniska bearbetningen är vanlig för de band och plåtprodukter som används för svetsade rör.

Därför, det höghållfasta sömlösa rör måste produceras genom ökning av legeringshalten i kombination med en lämplig värmebehandling såsom störtkylnings & anlöp.

Uppfylla det grundläggande kravet på en helt martensitisk mikrostruktur och med vid stor rörväggtjocklek kräver god härdbarhet. Krom (cr) och Mangan (mn) är de huvudsakliga legeringselement används för att producera god härdbarhet vid konventionell värmebehandlingsbar stål.

dock, kravet på god sulfidspänningssprickbildning (SSC) motstånd begränsar deras användning. Mn tenderar att segregera under kontinuerlig gjutning och kan bilda stora MnS inneslutningar som minskar väteinducerad sprickbildning (DETTA) motstånd. Högre nivåer av Cr kan leda till bildandet av Cr7C3 utfälls med grova plattformade morfologi, som verkar som väte samlare och sprickor initiatorer.

Legera med molybden kan övervinna begränsningarna i Mn och Cr legerings. Mo är en mycket starkare härdare än Mn och Cr, så det kan enkelt återställa effekten av en reducerad mängd av dessa element.

Traditionellt, OCTG betyg var kol-manganstål (upp till 55-KSI hållfasthetsnivå den) eller Mo-haltiga kvaliteter upp till 0.4% du. Under de senaste åren, djup brunn-borrning och reservoarer innehållande föroreningar som orsakar korrosivt angrepp har skapat en stor efterfrågan på högre hållfasthet material som är resistenta för väteförsprödning och SCC.

Mycket anlöpt martensit är strukturen mest resistenta mot SSC vid högre hållfasthetsnivåer, och 0.75% är Mo-koncentrationen som producerar den optimala kombinationen av sträckgräns och SSC-beständigheten.