fungsi

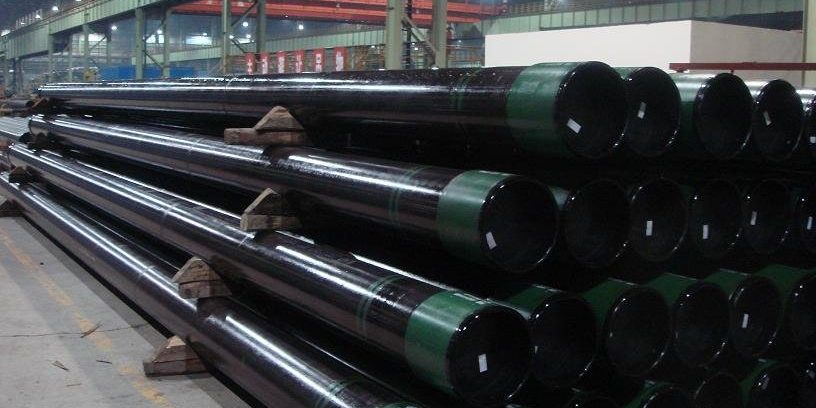

paip tiub digunakan untuk membawa minyak dan gas daripada rizab bawah tanah sehingga bidang untuk proses seterusnya.

paip tiub memerlukan ketahanan terhadap tekanan mekanikal kerana mereka adalah tertakluk kepada beban yang sangat tinggi dan ubah bentuk semasa operasi pengeluaran.

Sebagai tambahan, paip tiub saiz harus betul dikira untuk menyokong aliran minyak dan gas dijangka dari tanah ke permukaan (diameter terlalu kecil akan mengurangkan kadar pengeluaran dan pulangan pelaburan ke atas lesen lubang telaga, manakala tiub terlalu besar akan menghasilkan kos tidak boleh diperolehi semula kerana jumlah yang lebih besar daripada keluli digunakan untuk pembinaan gerek vs. keperluan sebenar (keluli untuk sarung dan tiub paip).

Saiz dan Bahan

paip tiub dihasilkan dalam pelaksanaan lancar dan dikimpal, dalam pelbagai saiz 1.050 kepada 5 1/2 inci (rujuk artikel ini untuk melihat paip AP5CT tiub saiz) dan dalam gred bahan berikut: H-40, J-55, K-55, N-80, L-80, C-90, T-95, P-110, Q-125 (maklumat lanjut tentang bahan-bahan tiub API CT 5 berada di dalam artikel ini).

Sambungan akhir

Jenis-jenis utama sambungan untuk paip tiub adalah NUE (bukan kecewa), EUE (luaran kecewa) dan premium. rintangan kakisan di bawah syarat-syarat perkhidmatan masam adalah ciri OCTG sangat penting, terutamanya untuk sarung dan tiub.

Proses pembuatan sarung dan tiub paip termasuk:

Berterusan proses mandrel-rolling dan proses bangku push untuk saiz antara 21 dan 178 mm OD.

Plug kilang rolling untuk saiz antara 140 dan 406 mm OD.

Cross-roll menusuk dan Pilger rolling untuk saiz antara 250 dan 660 mm OD.

Proses-proses ini biasanya tidak membenarkan adat pemprosesan termomekanikal untuk jalur dan plat produk yang digunakan untuk paip dikimpal.

Oleh itu, paip kekuatan tinggi yang lancar mesti dihasilkan dengan meningkatkan kandungan pengaloian dalam kombinasi dengan rawatan haba yang sesuai seperti menghilangkan & tempering.

Yang memenuhi keperluan asas mikrostruktur martensit sepenuhnya walaupun pada besar ketebalan dinding paip memerlukan kebolehkerasan baik. Chrome (Cr) dan Mangan (Mn) adalah unsur-unsur pengaloian utama yang digunakan untuk menghasilkan kebolehkerasan baik dalam keluli haba dirawat konvensional.

Walau bagaimanapun, keperluan untuk tekanan sulfida baik retak (SSC) rintangan menghadkan penggunaannya. Mn cenderung untuk mengasingkan semasa pemutus berterusan dan boleh membentuk MnS besar Kemasukan yang mengurangkan hidrogen disebabkan keretakan (INI) resistance. Tahap yang lebih tinggi Cr boleh membawa kepada pembentukan Cr7C3 mendakan dengan kasar morfologi plat berbentuk, yang bertindak sebagai pengumpul hidrogen dan retak initiators.

Pengaloian dengan Molybdenum boleh mengatasi batasan Mn dan Cr pengaloian. Mo adalah pengeras yang lebih kukuh berbanding Mn dan Cr, jadi ia boleh pulih kesan jumlah yang dikurangkan daripada elemen-elemen ini.

Secara tradisinya, gred OCTG adalah keluli karbon mangan (sehingga tahap kekuatan 55 KSI) atau Mo-mengandungi gred sehingga 0.4% anda. In recent years, mendalam yang penggerudian dan takungan yang mengandungi bahan cemar yang menyebabkan serangan menghakis telah mencipta permintaan yang kukuh untuk bahan-bahan kekuatan tinggi tahan kerapuhan hidrogen dan SCC.

martensit sangat marah adalah struktur yang paling tahan SSC pada tahap kekuatan yang lebih tinggi, dan 0.75% adalah kepekatan Mo yang menghasilkan kombinasi yang optimum kekuatan alah dan rintangan SSC.