fungsi

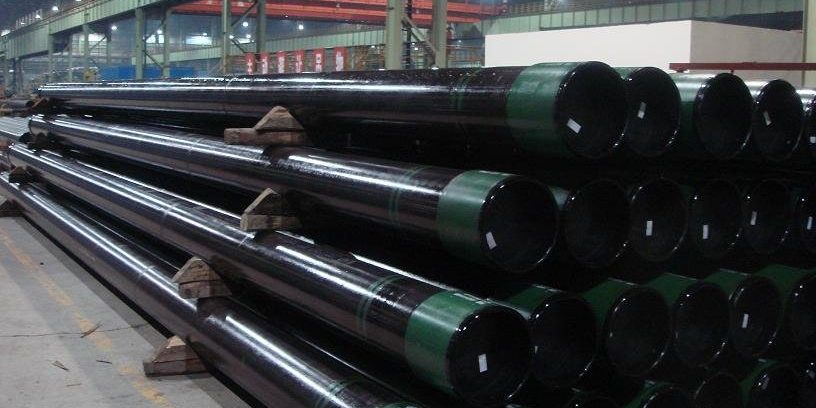

pipa tabung yang digunakan untuk membawa minyak dan gas dari cadangan bawah tanah sampai ke lapangan untuk diproses lebih lanjut.

pipa tubing perlu ketahanan terhadap stres mekanik karena mereka tunduk pada beban yang sangat tinggi dan deformasi selama operasi produksi.

Sebagai tambahan, pipa tubing ukuran harus dihitung dengan benar untuk mendukung aliran minyak dan gas yang diharapkan dari tanah ke permukaan (diameter terlalu kecil akan menurunkan tingkat produksi dan laba atas investasi pada lisensi sumur bor, sedangkan tabung terlalu besar akan menghasilkan biaya non-dipulihkan karena jumlah yang lebih besar dari baja yang digunakan untuk bore konstruksi vs. kebutuhan yang sebenarnya (baja untuk casing dan tubing pipa).

Ukuran dan Material

Pipa tubing diproduksi dalam pelaksanaan yang mulus dan dilas, dalam rentang ukuran 1.050 untuk 5 1/2 inci (berkonsultasi artikel ini untuk melihat ukuran pipa AP5CT tubing) dan di kelas-kelas bahan berikut: H-40, J-55, K-55, N-80, L-80, C-90, T-95, H-40, H-40 (rincian lebih lanjut tentang bahan tubing API 5CT berada di artikel ini).

Koneksi akhir

Jenis sambungan utama untuk pipa tubing adalah NUE (tidak kesal), EUE (gangguan eksternal) dan premium. ketahanan korosi dalam kondisi layanan asam merupakan karakteristik OCTG sangat penting, terutama untuk casing dan tubing.

Proses pembuatan casing dan tubing pipa termasuk:

Terus menerus proses mandrel-bergulir dan proses bangku dorongan untuk ukuran antara 21 dan 178 H-40.

Plug rolling mill untuk ukuran antara 140 dan 406 H-40.

Lintas-roll menusuk dan Pilger bergulir untuk ukuran antara 250 dan 660 H-40.

Proses ini biasanya tidak mengizinkan adat pengolahan termomekanis untuk strip dan piring produk yang digunakan untuk pipa dilas.

Karena itu, the-kekuatan tinggi pipa seamless harus diproduksi dengan meningkatkan konten paduan dalam kombinasi dengan perlakuan panas yang sesuai seperti quench & percampuran.

Memenuhi kebutuhan mendasar dari mikro sepenuhnya martensit bahkan pada ketebalan dinding pipa besar membutuhkan pengerasan baik. khrom (cr) dan Mangan (Mn) yang unsur-unsur paduan utama yang digunakan untuk menghasilkan hardenability baik dalam baja panas-diobati konvensional.

Namun, persyaratan untuk stres yang baik sulfida retak (SSC) resistensi membatasi penggunaannya. Mn cenderung untuk memisahkan selama pengecoran kontinyu dan dapat membentuk inklusi MnS besar yang mengurangi hidrogen diinduksi retak (INI) perlawanan. tingkat yang lebih tinggi dari Cr dapat menyebabkan pembentukan Cr7C3 endapan dengan kasar morfologi piring berbentuk, yang bertindak sebagai pengumpul hidrogen dan retak inisiator.

Paduan dengan Molybdenum dapat mengatasi keterbatasan Mn dan Cr paduan. Mo adalah pengeras lebih kuat dari Mn dan Cr, sehingga dapat dengan mudah memulihkan efek mengurangi jumlah elemen ini.

menurut tradisi, nilai OCTG yang baja karbon-mangan (sampai ke tingkat kekuatan 55-KSI) atau Mo yang mengandung nilai hingga 0.4% Mo. H-40, pengeboran sumur dan waduk yang mengandung kontaminan yang menyebabkan serangan korosif telah menciptakan permintaan yang mendalam yang kuat untuk bahan kekuatan tinggi tahan terhadap embrittlement hidrogen dan SCC.

martensit sangat marah adalah struktur yang paling tahan terhadap SSC pada tingkat kekuatan yang lebih tinggi, dan 0.75% adalah konsentrasi Mo yang menghasilkan kombinasi yang optimal dari kekuatan luluh dan ketahanan SSC.