Funktionen

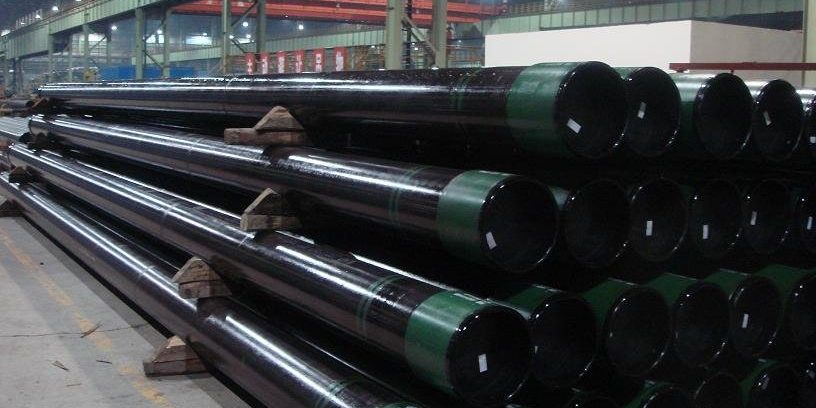

Schlauchleitungen werden verwendet, um Öl und Gas aus den unterirdischen Reserven bis zu dem Gebiet für die Weiterverarbeitung zu bringen.

Schlauchleitungen müssen Beständigkeit gegen mechanische Beanspruchung, wie sie unterliegen sehr hohen Belastungen und Verformungen während der Produktion.

Und dazu, Rohrleitungen Größen richtig berechnet werden sollten den erwarteten Öl- und Gasstrom von dem Boden zu der Oberfläche zu unterstützen, (ein zu kleiner Durchmesser würde die Produktionsrate und den Return on Investment für die Bohrloch-Lizenzen verringern, während eine zu große Schläuche nicht behebbaren Kosten aufgrund der größeren Menge an Stahl für die Bohrungskonstruktion verwendet würde erzeugen vs. die tatsächliche Anforderung (Stahl für die Gehäuse und Rohrleitungen).

Größen und Materialien

Schlauchleitungen werden in nahtloser und geschweißter Ausführung gefertigt, im Größenbereich von 1.050 zu 5 1/2 Zoll (Diesen Artikel finden Sie in den AP5CT Rohrleitungen Größen zu sehen) und in den folgenden Werkstoffgüten: H-40, J-55, K-55, N-80, L-80, C-90, T-95, P-110, Q-125 (Weitere Informationen über API 5CT Schlauchmaterialien sind in diesem Artikel).

Endanschlüsse

Die wichtigsten Arten von Verbindungen für Rohrleitungen sind NUE (nicht verärgert), UES (Außenverstimmung) und Premium. Korrosionsbeständigkeit unter sauren Betriebsbedingungen ist ein sehr wichtiges Merkmal OCTG, insbesondere für Gehäuse und Rohr.

Die Herstellungsverfahren von Gehäuse und Rohrleitungen umfassen:

Kontinuierlicher Dornwalzverfahren und das Stoßbankprozess für Größen zwischen 21 und 178 mm OD.

Plug-Walzwerk für Größen zwischen 140 und 406 mm OD.

Cross-Roll-Piercing und Pilger für Größen zwischen 250 und 660 mm OD.

Diese Prozesse typischerweise erlauben nicht die thermomechanische Verarbeitung üblichen für die Bänder und Platten Produkte für geschweißte Rohre verwendet.

Deshalb, das hochfesten nahtlose Rohr muss durch eine Erhöhung des Legierungsgehalt in Kombination mit einer geeigneten Wärmebehandlung hergestellt werden, wie beispielsweise quench & Vergütung.

Trifft die grundlegende Anforderung einer vollständig martensitische Mikrostruktur auch bei großen Rohrwanddicke erfordert eine gute Härtbarkeit. Chrom (Cr) und Mangan (Mn) verwendet, um die Hauptlegierungselemente gute Härtbarkeit bei herkömmlichen aushärtbaren Stahl herzustellen.

jedoch, Voraussetzung für eine gute Sulfid-Spannungsrissbildung (SSC) Widerstand begrenzt ihre Verwendung. Mn dazu neigt, während des Stranggießens entmischen und kann große MnS-Einschlüsse bilden, die wasserstoffinduzierte Rissbildung zu reduzieren (THIS) Widerstand. Höhere Gehalte an Cr kann mit grober plattenförmigen Morphologie zur Bildung von Niederschlägen führen Cr7C3, die wirkt als Wasserstoffsammler und Risse Initiatoren.

mit Molybdän Legieren die Grenzen von Mn und Cr Legierungs überwinden. Mo ist ein viel stärker als Härter Mn und Cr, so kann es leicht, die Wirkung einer reduzierten Menge dieser Elemente wiederherstellen.

Traditionell, OCTG- Noten waren Kohlenstoff-Mangan-Stählen (bis zum 55-KSI Festigkeitsniveau) oder Mo-haltigen Güten bis 0.4% Mo.. In den vergangenen Jahren, Tiefbrunnenbohrungen und Reservoir enthält Verunreinigungen, die korrosiven Angriff verursacht eine starke Nachfrage nach Materialien mit höherer Festigkeit geschaffen resistent gegen Wasserstoffversprödung und SCC.

Sehr zu Martensit ist die Struktur am widerstandsfähigsten gegen SSC bei höheren Festigkeiten, und 0.75% ist die Mo-Konzentration, die die optimale Kombination von Streckgrenze und SSC-Beständigkeit produziert.